15 Indicadores de Desempeño (KPIs) Relevantes en Manufactura

Los indicadores claves de desempeño o KPIs, dictan las actividades y prioridades de las compañías manufactureras, estableciendo un objetivo para el periodo junto con un benchmark o línea base – el punto de partida sobre el cual se busca mejorar y establecer metas agresivas pero realistas. Se dice que lo que no se mide, no se controla. Por ende, la medición y seguimiento a una serie de indicadores – ligados a los objetivos estratégicos de las unidades de negocio, determina en gran medida el rumbo empresarial.

Antes de entrar a discutir en detalle la manera de calcular los respectivos indicadores, recordemos la sigla S.M.A.R.T., planteada como recordación de los aspectos clave al establecer un objetivo dentro de un KPI:

Habiendo establecido lo anterior, procedamos a examinar una serie de indicadores frecuentemente utilizados en el sector manufacturero, los cuales han sido clasificados por categoría o área de aplicación:

Satisfacción del Cliente

1. Lead Time de producción – Es el tiempo que transcurre a partir del momento en que ingresa la orden de compra, hasta que el pedido se encuentra en producto terminado.

2. Nivel de servicio (entregas a tiempo) – Mide el porcentaje de pedidos que se entregan a tiempo frente a la fecha de compromiso con el cliente.

Productividad

3. Capacidad Instalada – Es el cálculo de la capacidad de producción de la planta o instalaciones, trabajando en 3 turnos 7 días a la semana. Este indicador proviene de la capacidad del cuello de botella del sistema productivo, tal y como establece la teoría de restricciones.

4. Utilización – Mide qué porcentaje se está ocupando de la capacidad instalada de una línea, unidad, o planta en un momento determinado.

5. Rendimiento (Throughput) – Mide cuanto producto se produce en una máquina, línea, unidad o planta en un periodo de tiempo determinado.

6. Horas-hombre/ unidad – Es un cálculo de cuantas horas-hombre se invirtieron para producir cada unidad de producto en un proyecto específico o durante un periodo de tiempo. En el último caso será necesario estratificar los datos por producto o modelo.

7. OEE (Overall Equipment Effectiveness) – Es un indicador multi-dimensional, relevante en aspectos de eficiencia, productividad y mantenimiento. En su cálculo se multiplica Disponibilidad x Rendimiento x Calidad, con el objetivo de medir la efectividad de un equipo, máquina o línea de producción.

Mantenimiento

8. MTBF (Tiempo Medio entre Fallos) – Es la media del tiempo que transcurre entre fallas (paradas) de una máquina o equipo.

9. Porcentaje de Paradas – Es el porcentaje del tiempo que el sistema productivo permanece detenido por causa de una falla o avería de algún equipo o máquina. Se calcula dividiendo el total del tiempo de parada y dividiéndolo por el tiempo total disponible de producción en un periodo. Es lo opuesto a disponibilidad.

Inventario

10. Tasa de Rotación de Inventario (Inventory Turns) – Es una medida del uso eficiente de los niveles de inventario. Se calcula tomando COGS (Costo of Good Sold) y dividiéndolos por la valoración del inventario en un periodo determinado. A mayor cantidad de vueltas de inventario, más rápido es el ciclo de efectivo a efectivo (cash to cash). Es el promedio del valor del inventario en almacenamiento durante el periodo.

Financieros

11. Margen Contributivo Unitario – Se calcula dividiendo el margen de ganancia generado por una unidad de negocio o planta de manufactura, y dividiéndolo por el volumen de producción. Es importante segmentar los datos por tipo de producto o modelo.

Calidad

12. FTPY (First Time Pass Yeld) – Indica el porcentaje de producto que cumple con todas las especificaciones y pasa inspección de calidad la primera vez que pasa por el proceso, sin retrabajo o scrap.

13. Costo de Garantías por Unidad Vendida

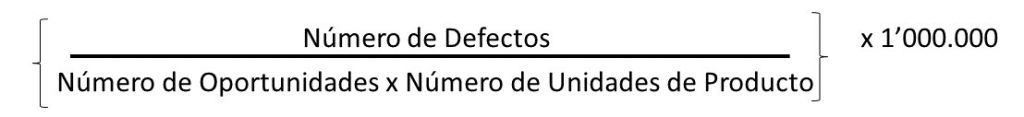

14. DPMO (Defectos por Millón de Oportunidades) – Se evalúa primeramente la cantidad de modos de falla en forma de todos los posibles defectos (oportunidades) que se pueden presentar en el producto. Luego se procede a calcular el índice con la siguiente fórmula, para una cantidad de producto:

15. DPU (Defectos por Unidad) – Es el número total de defectos detectados en inspección dividido por el número de unidades de producto inspeccionadas.

Capturando Datos para KPIs

En muchas ocasiones, el mantener un KPI con datos confiables de manera consistente es más difícil de lo que parece y de lo que se puede transmitir en un simple artículo de blog. Es recomendable que la consecución de datos para algunos de los indicadores listados anteriormente – especialmente algunos de los de productividad y mantenimiento, ocurra con apoyos tecnológicos en forma de sensores monitoreando máquinas y equipos en tiempo real (por ejemplo para cálculos de OEE, MTBF), o software de tipo workforce management como Citrix para capturar y controlar datos de horas-hombre/ unidad producida. En este respecto, cada vez existen más herramientas para la captura y análisis de datos en tiempo real para la toma de decisiones oportunas en procesos operativos, alineado con la revolución industrial 4.0 que vivimos.

Contáctanos! Tenemos acceso a tecnologías RFID, pick-to-voice y pick-to-light a través de organizaciones aliadas, así como experiencia en la implantación, orientación y gestión de KPI’s operativos.