8 Herramientas Lean Six Sigma

Lean Six Sigma es la metodología preferida por empresas alrededor del mundo para racionalizar, mejorar y optimizar todos y cada uno de los aspectos de su organización.

Lo que caracteriza al sistema Lean Six Sigma es su fusión de los métodos de reducción de desperdicios que plantea la metodología Lean y combinarlos con los métodos de reducción de variabilidad en las salidas de los procesos de Six Sigma.

Si bien puede conocer bien en qué consiste Lean Six Sigma, a veces es difícil entender cómo se verá una vez que lo implemente.

En este artículo le ayudaremos a comprender cómo se ve Lean Six Sigma en la práctica al describir 8 de sus herramientas más poderosas. Sin embargo, antes de proceder, contextualizaremos la metodología combinada, guiándole inicialmente a través de Lean y Six Sigma por separado, y luego definiremos Lean Six Sigma.

¿Qué es Lean?

La metodología Lean es un sistema diseñado para maximizar la generación de valor para el cliente a través de la reducción y/o eliminación de desperdicio. La metodología tiene sus raíces en el Sistema de Producción de Toyota (TPS) en un contexto manufacturero, posteriormente su aplicación se ha expandido a la mejora de procesos administrativos. En los años posteriores a la Segunda Guerra Mundial y en respuesta a la destrucción económica del Japón y los limitados recursos naturales disponibles en el archipiélago Asiático, empleados de la Toyota Motor Co., encabezados por el ingeniero Taiichi Ohno, se dan cuenta del potencial de organizar las operaciones de un proceso por flujo – no por función, y de los beneficios económicos de reducir niveles de inventario al aplicar una filosofía hacia el JIT (Just-in-Time). Por medio de un esquema productivo Pull, se debía trabajar hacia entregar lo que el cliente requiere, en la cantidad que requiere, en el momento en que lo requiere, sin depender de grandes inventarios que congelan recursos en un almacén de materias primas o de producto terminado.

El Sistema de Producción Toyota (TPS) Busca Atacar:

Muda: Todo en su proceso de fabricación que genera desperdicio o provoca restricciones en la creación de un producto de valor.

Mura: Todo lo que crea flujos de trabajo inconsistentes e ineficientes.

Muri: Todas las tareas que sobrecargan a sus empleados o máquinas.

En Muda, hay 7 desperdicios a mitigar o eliminar sistemáticamente, que pueden recordarse mediante una sigla:

TIM WOOD

Transporte

Inventario

Movimientos

Esperas (Waiting)

Sobreproducción (Overproduction)

Sobreprocesamiento (Overprocessing)

Defectos

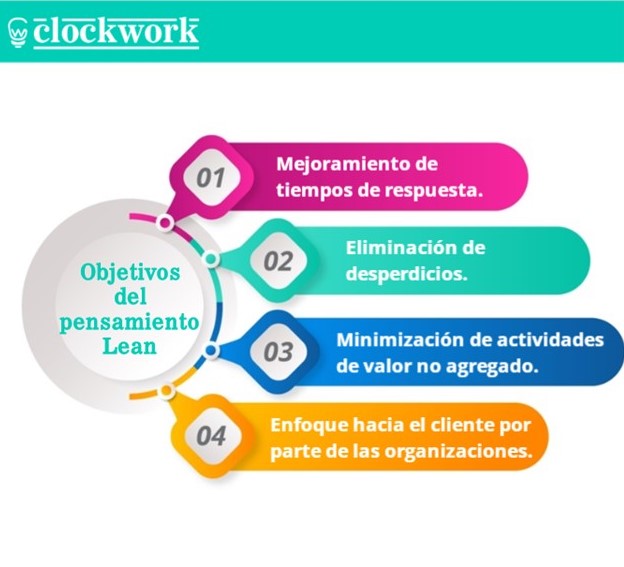

5 principios básicos del pensamiento Lean + Objetivos

(1) Generar Valor

(2) Entender la Cadena de Valor

(3) Fomentar el Flujo

(4) Pull

(5) Búsqueda de la perfección

¿Qué es Six Sigma?

Six Sigma es un proceso basado en datos que busca reducir los defectos del producto a 3,4 partes defectuosas por millón, o 99.99966% de productos libres de defectos a largo plazo. En otras palabras, el objetivo es producir productos casi perfectos para sus clientes.

Mediante el uso de métodos estadísticos, los profesionales de Six Sigma mejoran progresivamente el proceso de fabricación de una empresa hasta que alcancen el nivel de Six Sigma.

La metodología Six Sigma se basa en la ejecución de proyectos de mejora implementados en 5 etapas DMAIC:

- Definir

- Medir

- Analizar

- Mejorar (Improve)

- Controlar

El proceso DMAIC utiliza datos y objetivos medidos para crear un ciclo de mejora continua en sus métodos de fabricación.

¿Y entonces, qué es Lean Six Sigma?

Lean Six Sigma es la fusión de la metodología Lean con Six Sigma para crear un sistema integral que busca eliminar el desperdicio y generar valor, mientras se reduce la variación del proceso.

Cómo introducción a las herramientas y técnicas específicas que Lean Six Sigma utiliza para mejorar los procesos, estos son algunas de los métodos que se utilizan y aplican cuando una organización decide embarcarse en la implementación de un programa Lean Six Sigma:

Diagrama de Pareto

El Diagrama de Pareto ordena gráficamente los grupos de datos de mayor a menos impacto, lo que permite a los equipos de Lean Six Sigma identificar los problemas más importantes que enfrenta el proceso.

El eje y representa un porcentaje acumulativo y una frecuencia de defecto, mientras que el eje x representa los grupos de variables de respuesta que se muestran como barras.

Este cuadro a menudo se considera como una de las herramientas más útiles e importantes en el conjunto de técnicas Lean Six Sigma. Su nombre proviene de la teoría propuesta inicialmente en un contexto económico por Vilfredo Pareto, donde para un amplio número de observaciones, el 80% de los problemas proviene del 20% de las causas.

Los 5 ¿por qués?

Los 5 Whys o 5 ¿por qués? es una herramienta utilizada para determinar la causa raíz de los problemas dentro de su organización. A menudo se aplica como parte de la fase Analizar en DMAIC.

Los 5 ¿por qués? funcionan así:

Escriba el problema que tiene para que todos en su equipo puedan enfocarse específicamente en él.

Pregunte por qué ocurrió el problema.

Si su primera respuesta no es la causa raíz del problema, pregunte por qué nuevamente.Repita este paso al menos 5 veces para encontrar la verdadera causa raíz del problema.

Puede preguntar por qué más de 5 veces, pero sin duda después de 5 por qué, tendrá mayor claridad sobre la causa de su problema.

Programa de 5S

El programa de las 5S es un método de orden, estandarización y limpieza del lugar de trabajo que deriva en beneficios de seguridad, productividad, calidad, imagen, y bienestar para el trabajador pues facilita el flujo de materiales, acceso a herramientas y elementos de trabajo, y la detección y manejo de defectos y producto no conforme.

Su nombre deriva de 5 palabras Japonesas que componen los elementos del programa:

- Seiri (Seleccionar): Eliminación de todos los elementos innecesarios para la operación.

- Seiton (Ordenar): Organice los elementos restantes e idetifíquelos con rótulos o códigos de color.

- Seiso (Limpiar): Limpia e inspecciona tu área de trabajo rutinariamente, elimina fuentes de suciedad.

- Seiketsu (Estandarizar): Establezca estándares y reglas para las demás etapas.

- Shitsuke (Mantener): Aplique los estándares que ha establecido para su organización y conviértalos en hábitos para todos en su empresa.

Mapeo de la Cadena de Valor (VSM)

Otra herramienta utilizada en la fase Analizar de DMAIC así como en Lean, que la hace perfecta para Lean Six Sigma, es el mapeo de la cadena de valor.

Un mapa de cadena de valor (VSM) muestra la totalidad de flujo de materiales e información en uno de sus procesos. Fue desarrollado para ayudar a mejorar y optimizar el flujo en toda su organización.

El VSM ayuda al analista a identificar:

- Actividades que agregan valor (VA)

- Actividades que no agregan valor (NVA)

- Actividades que no agregan valor, pero son indispensables para la operación.

El objetivo de este mapa es identificar y minimizar las actividades que no agregan valor o 7 wastes en la familia de producto que se analiza.

Análisis de Regresión

Un análisis de regresión es un proceso estadístico para estimar y comprender la relación entre variables. Se utiliza para definir la relación matemática entre una variable de salida (y) y cualquier número de variables de entrada (x1, x2, x3, etc.). Graficar estas entradas y salidas le ayuda a visualizar patrones o desviaciones de los patrones deseados en su flujo de trabajo.

Sin embargo, tenga cuidado al realizar un análisis de regresión. Aquí hay algunas cosas para recordar al realizar un análisis de regresión:

Cuando se encuentra que dos variables están correlacionadas, es tentador suponer que esto muestra que una variable causa la otra, lo que resulta en la falacia lógica conocida como correlación que no implica causalidad. Dos o más variables en su modelo de regresión podrían estar altamente correlacionadas, lo cual dificulta aislar sus efectos individuales sobre la variable dependiente

AMEF

El Análisis de Modos y Efectos de falla (AMEF) es un método de análisis de riesgo que ayuda a las empresas a identificar y eliminar puntos débiles en las primeras etapas diseño de cualquier producto o proceso. Desarrollado en la década de los 50s, el AMEF se utiliza para revisar componentes, ensamblajes y subsistemas para identificar posibles modos de falla y sus posibles causas y efectos, obligando a los dueños del proceso a implementar acciones de mejora en torno aumentar la probabilidad de detección de un problema y reducir la frecuencia en que ocurre.

Kaizen (Cambio Positivo)

Kaizen es la práctica de observar, identificar e implementar continuamente mejoras pequeñas, poco onerosas pero constantes en cualquier proceso. La metodología busca incentivar a todos los gerentes y empleados a todo nivel a participar en el proceso de mejoramiento. Kaizen asegura que el desperdicio se reducirá gradualmente a través de los talentos colectivos y el conocimiento de todos en la empresa trabajando juntos para implementar mejoras pequeñas pero progresivas.

Poka-yoke (A Prueba de Error)

Poka-yoke es un término japonés que significa a prueba de error. Es un proceso mediante el cual los empleados trabajan para identificar y eliminar las causas de los errores humanos a lo largo de los procesos de fabricación y producción. Generalmente involucra la instalación de sensores y métodos de detección que previenen el avance del producto a la siguiente etapa del proceso si uno de sus pasos no se ha efectuado o se ha llevado a cabo de manera incorrecta por parte de una intervención humana.

¿Cómo implementar Lean Six Sigma?

Si Lean Six Sigma parece ser el sistema adecuado para su organización, le sugerimos que consulte estos recursos para obtener más información acerca de la metodología y descargar documentación relacionada. También puede consultar la sección de entrenamiento para obtener capacitación respecto a su implementación.