¿Como se Puede Implementar Lean en Entornos de Alta Mezcla/ Bajo Volumen (Job Shop)?

Una de las frases más comunes que pueden escucharse con respecto a la implementación Lean en un entorno de trabajo tipo Job Shop (alta mezcla/ bajo volumen, fabricación por orden) es “eso no funciona aquí”. Desafortunadamente, de cierta manera, así es. Si se procede a aplicar herramientas Lean de la misma manera en que Toyota las aplica, probablemente se fracasará.

Los entornos “job shop” de alta mezcla/ bajo volumen presentan su propio conjunto de desafíos operativos únicos, que incluyen:

- Muchos talleres y fábricas requieren dibujos de ingeniería y cotizaciones únicas y personalizadas para la mayoría de los productos a fabricar

- Los clientes interrumpen constantemente el programa de producción moviendo trabajos, y apresurando proyectos

- La mayoría de los trabajos son de bajo volumen y tienen un alto grado de variación, lo que nunca permite que la planta tenga suficiente tiempo para ser verdaderamente eficiente

- Los cuellos de botella cambian a diario según la mezcla de productos

- Las materias primas y los proveedores externos son difíciles de coordinar con una programación que cambia constantemente

- Los indicadores son a menudo difíciles de formular y rastrear

- Las herramientas, jigs y estaciones de trabajo deben moverse constantemente a medida que cambia la mezcla de productos

- Muchas de las herramientas lean y six sigma más populares tienen una efectividad limitada.

Las cosas se tienen que ver desde una perspectiva diferente. No se puede tomar las herramientas Lean y aplicarlas de manera mecánica, es necesario volver a las bases de la metodología. Estos son algunos de los elementos centrales a tener en cuenta al implementar Lean en este difícil entorno:

Piso de Producción

En lugar de utilizar mapas de cadena de valor (VSM) complejos de toda la operación, reduzca su enfoque utilizando mapas de procesos para optimizar su operación a un nivel básico y por sub-proceso, y luego organice la distribución de su planta para limitar el desperdicio de transporte entre procesos. Implemente SMED para que pueda adaptarse rápidamente a los cambios de producto correspondientes a la mezcla. Debe convertir la mayor cantidad posible de actividades de cambio de troqueles, de actividades internas (que necesariamente se deben hacer con la máquina apagada) a actividades externas (que se pueden llevar a cabo con la máquina encendida). También debe tener suficientes equipos y herramientas para permitir flexibilidad y evitar esperas. Nada peor que tener un departamento completo esperando utilizar un torno en esa área.

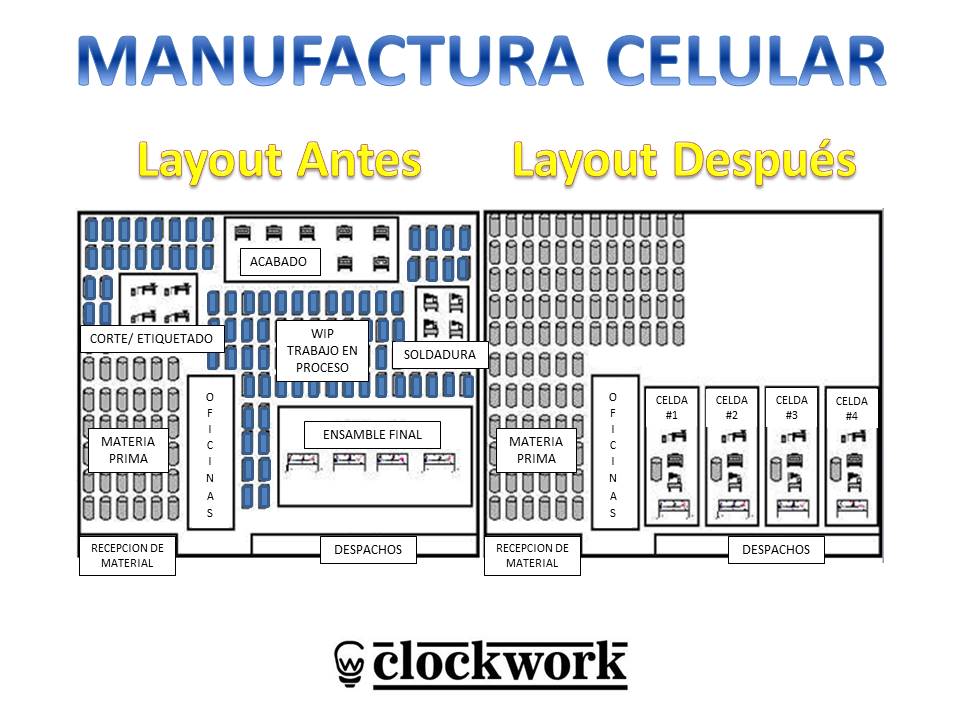

Para lograr lo anterior, una de las herramientas más relevantes es la manufactura celular. Se evalúan los requerimientos de manufactura de cada producto y se clasifican todos los productos en familias. Posteriormente se diseñan celdas de trabajo dedicadas a cada familia de producto, con lo cual se logra reducir la frecuencia de cambio de troqueles, se puede optimizar el flujo, gestionar el material en proceso, reducir niveles de inventario y material en proceso, esperas, etc., exactamente lo que pregona la metodología Lean. Normalmente, las celdas de trabajo se distribuyen en forma de “U”.

El flujo de información en la planta es mucho más crítico que en la fabricación estándar. Los dibujos y planos de ingeniería deben ser oportunos, precisos y de fácil interpretación por parte de los operarios de planta. Las prioridades deben ser claras y bien comunicadas. Los programas de CNC deben ser eficientes y estar disponibles en las máquinas.

Las materias primas y las piezas deben organizarse y entregarse en las áreas donde se necesitan, cuando se necesitan. Trate a sus diferentes departamentos como si fueran proveedores externos, suministrando materiales a los principales clientes de ensamble y acabado de la planta. El trabajo en proceso (WIP) debe limitarse solo a lo que necesitan sus cuellos de botella.

Mejora continua

Su negocio necesita enfocarse menos en las herramientas Lean en sí mismas, pero en cambio obtener una comprensión más profunda de los principios subyacentes involucrados. Esto implica realmente entender el desperdicio en su organización. Puede ser necesario cierto trabajo en proceso (WIP) para nivelar cargas, pero es necesario administrarlo y controlarlo. El transporte puede ser abrumador debido a todo el movimiento del producto entre las estaciones de trabajo, ya que las rutas de los materiales cambia constantemente. Los defectos pueden salirse rápidamente de control si no se abordan de manera agresiva. El inventario puede aumentar si no se controla cuidadosamente.

Programación y funciones de oficina

Si un programa de producción no le está funcionando, intente adoptar un enfoque de Teoría de Restricciones (TOC) para su organización identificando sus cuellos de botella, maximizando la producción a través de ellos, subordinando todo a esas restricciones y, finalmente, eliminándolas. El proceso de programación en las plantas debe centrarse en los cuellos de botella de la planta, nivelar la carga a su alrededor y ajustar la mezcla de productos a producir y la acumulación de pedidos de acuerdo a lo anterior.

Existen grades oportunidades de mejoramiento en los procesos administrativos, ya que generalmente hay gran potencial de implementación de avances debido a la complejidad de las operaciones. Tareas como solicitudes de materiales, procesos de aprobación, programación y distribución de documentos son todas oportunidades de mejora.

Finalmente, sus procesos de cotización deben ser simplificados y precisos. Sobreestimar las horas requeridas en un trabajo hará que pierda clientes debido al precio más alto. Subestime las horas requeridas y se retrasará en su programación, posiblemente perdiendo dinero que no se puede recuperar porque es un trabajo que se realiza una sola vez.

Calidad

La inspección de control de calidad debe optimizarse al igual que los procesos de producción, ya que enfrentan muchos de los mismos desafíos.

Los defectos son más fáciles de producir cuando siempre se está haciendo algo nuevo, así que no se debe tener miedo de ejecutar eventos Kaizen o de Excelencia Operativa en torno a la calidad para limitarlos en sus procesos.

Documente bien sus trabajos para que pueda aprender de ellos y tener una línea de base para futuros proyectos.

Gente

Por lo general, su fuerza laboral debe estar altamente capacitada, incluyendo un alto grado de entrenamiento cruzado para permitir que su planta tenga la flexibilidad de adaptarse a la mezcla de producto.

El trabajo estandarizado es una herramienta muy poderosa, pero debe implementarse de una manera completamente diferente en este entorno. No se debe tener documentación de trabajo estandarizado para productos individuales, sino por procesos. Esos procesos se configuran en distintas secuencias para fabricar los distintos productos.

Contáctanos, Clockwork Excelencia Operativa te asesora.