6 Mitos sobre Lean Manufacturing

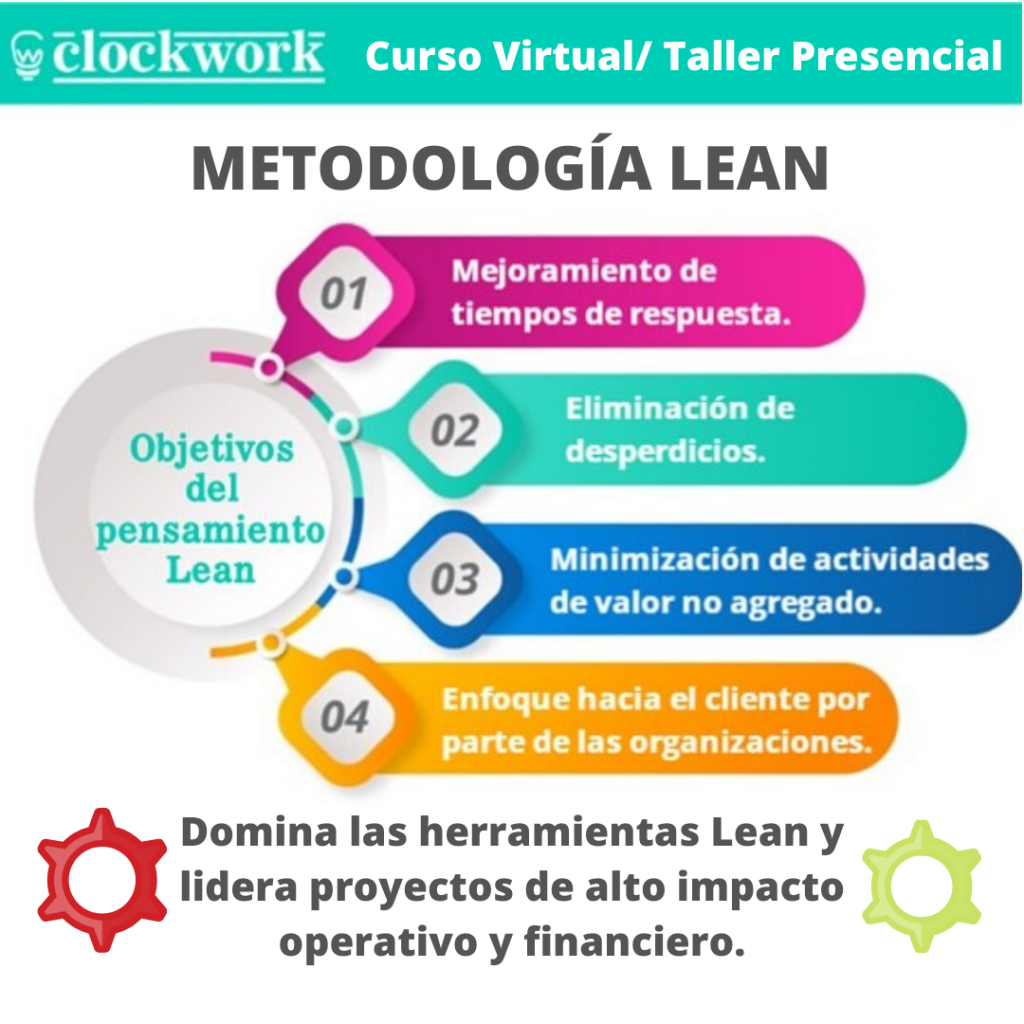

Con toda innovación viene la aprensión y el rechazo. El Lean Manufacturing o manufactura esbelta no es una excepción. A muchas pequeñas y medianas empresas les preocupa el impacto de invertir en iniciativas Lean y no obtener el retorno a su inversión esperado. La premisa detrás de la implementación de la metodología lean es la promesa de reducir desperdicio en los procesos, mejorar Lead Times de fabricación y, en general, mejorar la eficiencia de toda la cadena de suministro, empoderando al personal y fomentando una cultura de mejora continua. Esto no solo permite a los fabricantes de equipo original (OEM) ahorrar dinero a través de la reducción de costos de fabricación, sino mejorar índices de calidad, seguridad y satisfacción de los requerimientos del cliente.

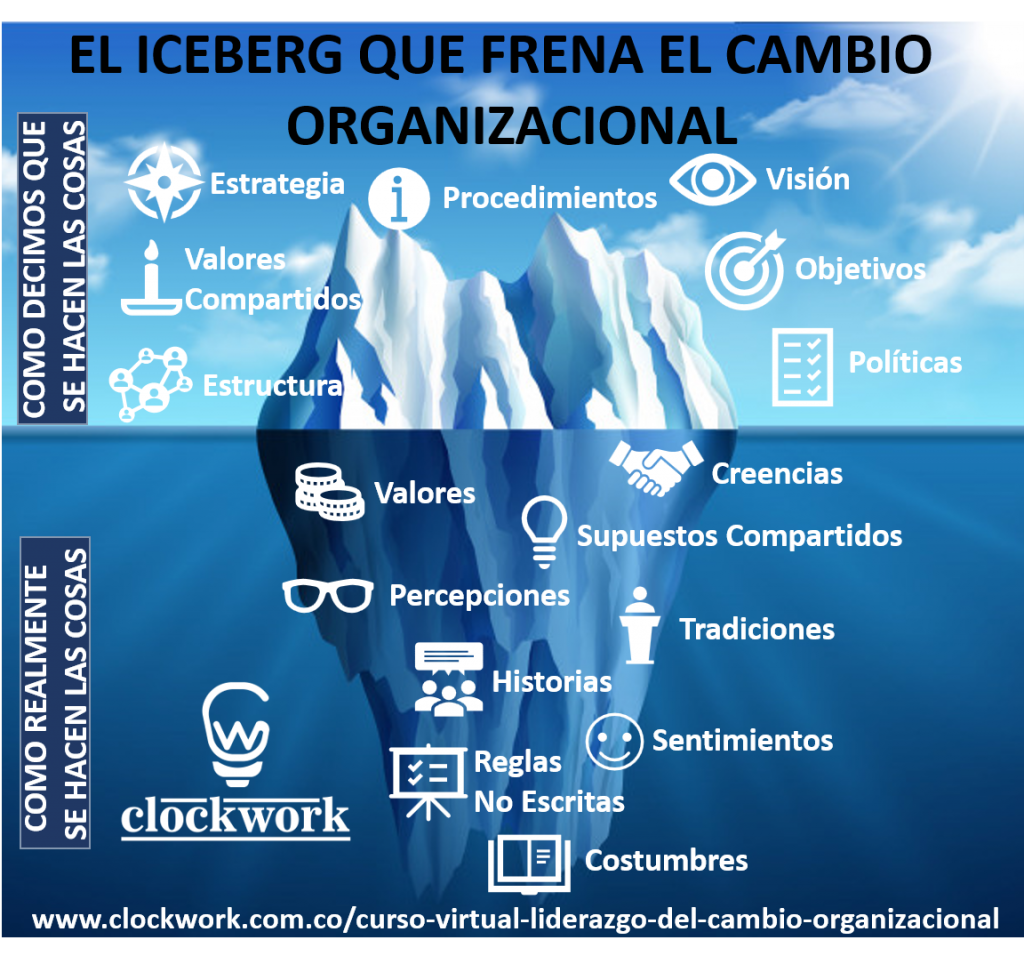

Existen algunos mitos acerca de la realidad del alcance y resultados potenciales de dicha implementación. Algunos contribuyen a generar expectativas elevadas y poco realistas, mientras que otros generan desconfianza entre los empleados y otras partes interesadas, saboteando efectivamente las iniciativas estratégicas. Puede parecer que la duda, confusión, aprensión y hasta miedo del equipo aparecen inevitablemente ante un horizonte de cambio organizacional. No solo es vital una buena gestión del cambio, análisis de riesgos y partes interesadas, sino derrumbar mitos y prejuicios en contra de una implementación Lean Manufacturing.

Los principales mitos relacionados con una implementación Lean son los siguientes:

Mito Lean No. 1: Los empleados de la fábrica tendrán que trabajar más duro y más rápido. Para crear más producto a un volumen mayor sin sacrificar la calidad, a algunos les puede preocupar que esto pueda llevar a más horas y más responsabilidades. La introducción de nuevos procesos puede contribuir significativamente a esta creencia. Sin embargo, uno de los beneficios clave de la reducción de desperdicio en los procesos es siempre resulta en cargas de trabajo menos estresantes ya que se reducen actividades que no agregan valor.

Mito Lean No. 2: Los empleados no querrán adaptarse a nuevas estrategias. Con cualquier cambio importante, se puede suponer que no todo el mundo se adaptará fácilmente a los nuevos procesos y políticas, especialmente cuando se trata del personal de mayor antigüedad. Es importante establecer planes de comunicación para las iniciativas de cambio e invitar al diálogo sobre proyectos y sus efectos. Aclarar expectativas y explicar por qué se están realizando cambios, así como involucrar a los trabajadores puede fomentar la confianza y hacer que los miembros del personal se sientan valorados, lo cual es vital para su aceptación. Los trabajadores de primera línea son la primera línea de defensa contra el desperdicio. Conocen íntimamente los procesos y equipos críticos y, a menudo, pueden identificar problemas y situaciones que normalmente son desconocidas para la gerencia por lo cual pueden ayudar a desarrollar soluciones viables. Darles una voz abre la puerta a la innovación y fomenta un fuerte sentido de comunidad.

Aprende sobre este aspecto blando de la gestión de la reacción humana al cambio en nuestro curso online.

Mito Lean No. 3: Lean deriva inevitablemente en la pérdida de puestos de trabajo. El punto principal de la manufactura esbelta es reducir el desperdicio, por lo que no hace falta decir que esto resultará en despidos, ¿verdad? Incorrecto. En lugar de reducir el personal, los fabricantes deben buscar reorientar a los empleados hacia la búsqueda de soluciones más innovadoras y mejores. La reducción de desperdicio libera a los empleados para que empleen su valioso tiempo de manera más efectiva y agregando valor a la organización y sus clientes.

Nota: Consulta mayor información acerca de este punto en el siguiente artículo.

Mito Lean No. 4: El costo de implementación es mayor que el retorno. Como cualquier iniciativa que valga la pena, poner las cosas en marcha hacia los objetivos de la manufactura esbelta requiere inversión. Sin embargo, es posible que el monto real necesario no sea tan alto como muchos piensan. Existen muchos cambios sencillos que pueden realizar los OEM. Involucrar a los colaboradores y sacar mayor provecho de su inventiva, creatividad y sobre todo su conocimiento del proceso es poco costoso y es un elemento motivador y generador de mejora. Capacitar a los colaboradores a todo nivel acerca de las herramientas y principios Lean tiene su costo, pero su beneficio casi siempre lo superará.

Mito Lean No.5: Lean aumenta los riesgos de desabastecimiento de inventario. Muchas organizaciones inexpertas en los principios Lean pueden temer al desabastecimientos y tiempo de inactividad de la producción debido a la reducción del inventario. Sin embargo, la maduración de los procesos productivos de la compañía con procesos pull hacia lograr un esquema Just-in-Time (JIT) con herramientas como Kanban, supermercados de subensambles y partes críticas, SMED, TPM, permite mantener bajos los niveles de inventario en sitio. Programas de gestión de inventario de proveedores (Vendor-Managed Inventory VMI) ayudan a asegurar la disponibilidad de materiales y componentes cuando se requieren.

Mito Lean No. 6: Lean evita que ocurran problemas. La metodología, de hecho, busca hacer los problemas visibles y obvios para una generar una reacción rápida para su resolución. Por ejemplo, el exceso de inventario pareciera ser la solución para evitar cualquier parada de línea, sin embargo implica grandes sobrecostos para la organización. La minimización de trabajo en proceso (WIP) resalta cualquier problema en el flujo de producción y obliga a la organización a desarrollar procesos más robustos, reducir la variabilidad tanto de tiempos de ciclo como en las salidas de los procesos, y a estructurar mecanismos de reacción rápida y efectiva ante anomalías. Aunque nunca se estará exento de problemas, un enfoque hacia la implementación de acciones preventivas (no solo correctivas) frente a paradas y defectos se hace esencial para cualquier operación Lean.

Capacítate en la Metodología Lean con nosotros y domina sus herramientas con nuestro curso online, o contacta a Clockwork para asesorarte y acompañar tus implementaciones.